一种适合大厚度填方场地和大厚度重度湿陷性黄土场地

施工大直径超长夯扩灌注桩的探讨

1 引言

桩基础在提高基底承载力,减少建筑物和构筑物沉降、控制变形等方面具有独特优点和不可替代的作用。随着人类社会技术进步和经济发展,高层或超高层建筑和大跨度的桥梁等大荷载和超大荷载对于基础承载力的要求越来越高,基底荷载越来越大;或者是对沉降要求比较高的工业厂房或者构筑物,往往要求桩基要穿过较大厚度的土层进入相对较好的持力层,以获得较高的单桩竖向承载力并控制其变形,大直径超长机械夯扩桩的应用成为一种必要趋势。

在大厚度自重湿陷性黄土、大深度填方场地,对于基底荷载较大的建筑物或者构筑物,当采用一般的桩基或者地基处理不能满足基底荷载要求或者沉降变形等要求时,如果在该场地的土层较深范围中有一个比较好的桩端持力层(如卵石层、园砾层、砂层、强风化岩层等),当采用分层强夯碾压、挤土法无法实现消除湿陷性,采用钻孔灌注桩由于桩身侧摩阻负值很大等原因致使其单桩承载力很低(甚至单桩承载力为负值,即所谓的“下拉桩”),满足不了工程的要求时,就会对工程设计带来很大困难;即使能满足工程的要求,但因单桩单位承载力的施工成本过大,施工难度增加,就会出现方案科学性和可行性等诸多问题和困难。那么,合理的单桩单位承载力的施工成本,合适的地基和基础处理方案就成了一个十分重要和现实的课题。

本文是基于上述的基本情况,经过诸多工程实践,将已形成的一套较完整的施工大直径(桩径≥600mm)、超长(桩长≥30m)机械夯扩灌注桩的设计理念和施工方法介绍给有关工程勘察、设计、施工和咨询等方面的同仁,期望起到抛砖引玉的作用。

2 背景

1、大厚度自重湿陷性黄土、大厚度填方场地地基和基础处理方法概述。

1)分层夯实压实法:利用机械将回填土体按一定的厚度分层压实或者夯实,达到降低孔隙比、提高承载力的要求。

2)换填垫层法:适用于浅层软弱地基及不均匀地基的处理。其主要作用是提高地基承载力,减少沉降量,防止冻胀和消除膨胀土的胀缩作用。

3)挤密法:适用于处理地下水位以上的湿陷性黄土、素填土和杂填土等地基,可处理的深度为5~15m。当用来消除地基土的湿陷性时,宜采用素土挤密桩法;当用来提高地基土的承载力时,宜采用灰土挤密桩法;当地基土的含水量大于24%、饱和度大于65%时,不宜采用这种方法。灰土挤密桩法和素土挤密桩法在消除土的湿陷性和减少渗透性方面效果基本相同,素土挤密桩法地基的承载力和水稳性不及灰土挤密桩法。

4)强夯法和强夯置换法:强夯法适用于处理碎石土、砂土、低饱和度的粉土与粘性土、湿陷性黄土、杂填土和素填土等地基。强夯置换适用于高饱和度的粉土,软-流塑的粘性土等地基上对变形控制不严的工程,在设计前必须通过现场试验确定其适用性和处理效果。强夯法和强夯置换法主要用来提高土的强度,减少压缩性,消除土的湿陷性。对饱和粘性土宜结合堆载预压法和垂直排水法使用。

5)补充增强土体与增强体法;砂石桩、水泥土搅拌法、注浆法、CFG桩法、夯实水泥土法等等。

以上诸种方法可以在一定程度上增强填方土体或者土体的强度,但是对于大厚度自重湿陷性黄土、大深度回填土场地仍然不能解决地基不均匀和控制沉降的目的。另外,对于大深度回填土场地,即使对回填土进行了增强等措施处理,但是对于回填土之下的土体产生的附加应力及其产生的压缩变形仍然存在,且无论如何无法克服。因此,要保证承载力,要控制变形,要解决地基土不均匀性的问题,采用大直径机械夯扩灌注桩基础是最佳的选择。

3 大厚度填土和大厚度湿陷性土场地地基产生沉降变形机理分析

填土是指由人类生活在地表形成的任意堆积的土层,它的组成成分复杂,堆填的时间,方法和厚度都存在随意性。从低级工程性能和特点可以分为两类,即非压实填土和压实填土地基。

其工程性能表现为不均匀性、自重压密性、湿陷性、欠固结性、低强度和高压缩性。

回填土由于其组成的成分复杂、回填方法、时间和厚度的随意性,所以不均匀性是其突出的特点,尤其以杂填土的不均匀性最为突出。

填土是一种欠固结土,其自身重度和大气降水的入渗作用下有自行密实的特点,自重压密所需要的时间长短与填土的物质成分及颗粒组成有关。大块碎石类素填土一般需要1~3年;沙土素填土一般需要2~5年;粉土和粘性土则需要10~15年;含有大量有机质的生活垃圾填土其自重压密时间可达30年以上。

由于填土的土质疏松、孔隙率大,在浸水后会产生强烈的沉陷。表现为新近填土比老填土大,生活垃圾填土湿陷性最强烈。

由于填土土质疏松、密度低、固化程度低,所以抗剪强度低、承载力低,压缩性高,变形模量一般在6mpa以下,而且随着含水率的增大,填土的压缩性会随着增大。

重度湿陷性场地,其土体的结构和工程性能,在一定工况情况下,与填土有类似的属性。

4 大厚度填土和大厚度湿陷性场地普通钻孔灌注桩受力机理分析

桩的荷载传递是通过桩—土之间摩擦力传递的。桩基的主要传力构件是基桩,它通过一根细长的杆件,将它与土质界面的紧密结合形成的摩擦力以及底端土的反作用力传递到地基土。当桩基(或基桩)受压时,摩擦力首先起作用,并随着桩顶向下位移的增加,摩擦力逐渐增大。当桩顶部位的桩---土相对位移增加到一定数值时,该界面的摩阻力已经发挥到其极限状态;但是桩基(或者基桩)下部的侧摩阻力仍然发挥作用,并随着荷载的增加,发生最大静摩阻力的桩土界面不断往下移动;当达到一定荷载状态时,桩下部的侧摩阻力得到充分发挥,整个桩身侧摩阻力也已经达到峰值,其后桩的竖向加载抗压总摩阻力可视为不变,直至桩端土受压变形到一定程度,甚至破坏。期间桩的竖向总加载量才能评价为该桩土的共同协调能力,即单桩承载力。

在整个作用过程中,桩---土间表现为摩阻力,土---土之间表现为剪切应力。

1)当桩体受竖向荷载作用,由于桩---土间摩阻力的存在,桩周的土体将产生剪应力和剪应变,该剪应力和剪应变一环一环(和桩同心环形分布)沿桩身径向向外扩散。在离桩轴nd(d为桩的直径,n为系数,随桩的荷载水平、土性而变化,取n=8~15)处的剪应力为零。

2)在一定深度以下,桩侧阻力随着深度的增加,土对桩的水平方向的压力也随着相应的增加。根据库伦的抗剪定律,土的抗剪强度与土的粘聚力、剪切滑动面上的法向应力以及土的内摩擦角有关。

3)当桩进入土体超过一定深度时,桩侧摩阻力不再随深度增加而增大,即在临界状态。对于长桩,则存在从上至下逐渐破坏的现象。即在较大深度处达到破坏时,小深度处的土可能已经软化,从而影响桩侧阻的整体表现。

大深度回填和大厚度重度湿陷性场地,在一定工况下,上述分析中“桩---土”间摩阻力主要表现为负摩阻力,而且这种负摩阻力随着深度的加大,下拉力愈发显著,另外,系数n随着土质结构的差异,变化也会逐渐增加;“土---土”之间的剪切应力也同样表现为负值,其粘聚力降低、剪切滑动面上的法向应力减小、土的内摩擦角减小。致使单桩承载力在一定工况情况下(如浸水等)大大减小,变形加大。表现为桩径越大、上述的负摩阻力越大,单桩承载力就降低,经济效能较差。

因此,一般情况下,都需要对上述的土体进行地基预处理。其预处理方法主要有素土(或者灰土)挤密桩,其目的在于消除湿陷性。但是预处理的深度(或者厚度)仅在15.0m以内,影响有限。

5 工程实例

5.1 实施例一:

某一发电厂桩基工程,基础底下的土层从上至下为①层自重Ⅲ级湿陷性黄土,层厚为28米,②层为细砂层,厚度为3米,极限侧阻力标准值qsik=55 kpa,③层为粉土,厚度为4米,极限侧阻力标准值为qsik=70kpa,④层卵石层,平均厚度为5米,钻孔极限端阻力标准值qPk=3500KN。

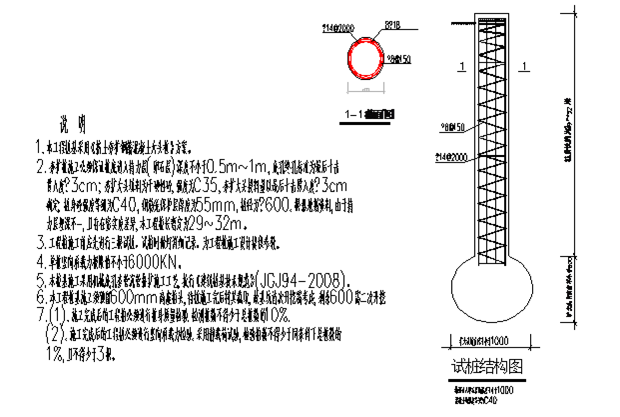

采用本方法进行施工,设计机械夯扩钢筋混凝土灌注桩的桩直径600毫米,扩大头直径1100毫米,桩长L=36米,桩身混凝土强度等级C40,单桩竖向极限承载力可取6000KN。

如果采用一般钻孔灌注桩,同样的桩径和桩长,其单桩竖向极限承载力为1600KN。其计算见下表1:

表1 单桩承载力计算表

|

序号 |

土层名称 |

厚度(m) |

钻孔灌注桩 |

||||

|

极限侧摩阻标准值(kpa) |

极限侧摩阻力(KN) |

极限端阻力标准值(kpa) |

极限端阻力(KN) |

单桩竖向极限承载力(KN) |

|||

|

1 |

①层自重湿陷性黄土 |

28 |

-15 |

-791.28 |

|

|

|

|

2 |

②细砂层 |

3 |

40 |

226.08 |

|

|

|

|

3 |

③层粉土 |

4 |

40 |

301.44 |

|

|

|

|

4 |

④层卵石 |

1 |

250 |

471 |

4000 |

1130.4 |

1601.4 |

机械夯扩钢筋混凝土灌注桩施工结束后,按相关规范要求进行浸水静载荷试验,单桩荷载为6800 KN时,三个试桩总沉降量分别为12 毫米、16 毫米、15 毫米。

按照上述的检测结果,可以推算出如下单桩承载力计算的有关参数的取值范围如下表2:

表2 单桩承载力计算表

|

序号 |

土层名称 |

厚度(m) |

机械扩底桩 |

||||

|

极限侧摩阻标准值(kpa) |

极限侧摩阻力(KN) |

极限端阻力标准值(kpa) |

极限端阻力(KN) |

单桩竖向极限承载力(KN) |

|||

|

1 |

①层自重湿陷性黄土 |

28.0 |

-15 |

-791.28 |

|

|

|

|

2 |

②细砂层 |

3.0 |

40 |

226.08 |

|

|

|

|

3 |

③层粉土 |

4.0 |

40 |

301.44 |

|

|

|

|

4 |

④层卵石 |

1.0 |

250 |

471.00 |

11000.00 |

10448.35 |

10655.59 |

按照上述的推算结果,按照本方法施工,其桩端极限端阻力标准值经过反算可以取到7000~10000kpa之间应该是合适的。

5.2实施例二:

一、工程概况

1、该工程拟建建筑物概况一览表如下表3:

表3 拟建建筑物概况一览表

|

编 号 |

平 面 形 状 |

建筑物走向 |

建筑物平面尺寸 |

建筑物高度 |

地 上 层 数 |

地下层数 |

地 下 高 度 |

结 构 形 式 |

基 础 形 式 |

|

|

长(m) |

宽(m) |

|||||||||

|

9# |

长方形 |

近东西 |

69.0 |

14.5 |

82.6 |

27 |

1 |

5.0 |

待定 |

待定 |

拟建场地为重度湿陷性黄土场地,地基土和地下水对于钢筋和混凝土具腐蚀性。其他有关具体数据详见《岩土工程勘察报告书》及“说明”(以下简称“报告”)。

2、各层土承载力特征值见下表4:

表4 地基土载力特征值fak(kpa)

|

地 层 |

②-1层湿陷性黄土 |

②-层非湿陷性黄土 |

③层卵石 |

④层强风化泥岩 |

|

fak |

160 |

150 |

400 |

300 |

二、基础方案

根据《岩土工程勘察报告书》(详勘部分),该拟建场地属中软土场地,基底地面承载力远远小于上部荷载要求。故拟建建筑物不能采用天然地基方案。

由于基坑开挖后,基底面为第②-1层四级自重湿陷性黄土,其厚度10.0m,基底土的天然承载力为160kpa。

按照《岩土工程勘察报告书》(详勘部分)的有关参数,建议采用机械夯扩灌注桩桩基础方案。

机械夯扩钢筋混凝土桩端持力层选择在场地内进入第③层卵石层的深度不小于0.8m,由于该层在整个场地分布均匀,平均厚度在6m以上,承载力较高,因此选择此层为持力层。

1、单桩竖向极限承载力标准值计算

采用桩径Φ600mm,桩端持力层为第③层卵石层,桩端进入该层的深度不小于0.8m,平均桩长30.0m;基础埋深为-5.0m,夯扩桩端的位置大约在自然地面以下-35m左右。夯扩大头的直径不小于1000mm。

以上述资料进行以下计算。

采用机械夯扩钢筋混凝土桩桩周极限侧阻力及桩端极限端阻力取值见下表5:

表5 挤土夯扩钢筋砼灌注桩桩周极限侧阻力及

桩端极限端阻力取值

|

地 层 |

桩周极限侧阻力标准值 (kpa) |

桩端极限端阻力标准值 (kpa) |

|

第②-1层黄土 |

-15 |

|

|

第②-2层黄土 |

50 |

|

|

第③层卵石层 |

100 |

12000 |

根据JGJ94-2008规范第5.3.5条,Quk=u∑qsikli+qpkAp

Quk=0.60×3.14×(20×50-15×10)+0.8×12000=1601+ 9600 =11200KN

建议Quk=8000KN,Ra=Quk/2=4000KN。

2、桩基设计施工参数:

按桩径0.6m,平均桩长30.0m计算,单桩竖向承载力特征值Ra不小于3000KN。按照设计基底压力特征值500kpa、底面积1000.0平米计算,需要的桩数为:

1000×500÷3000=167根,考虑结构的特殊要求,按不多于180根布置比较安全。

3、地基和桩基总造价:

1)按照施工单方造价2000.00元计算,单桩的造价为:

(0.62×3.14÷4×30+1.0)m3×2000元/ m3=18956.00元;

2)桩基总造价为:

18956.00元/根×180根=341.2万元

4、总工期:30天。

5、检测结果:

按相关规范要求进行浸水静载荷试验,单桩加荷载至为8000 KN时,三个桩总沉降量分别为10 毫米、12 毫米、16 毫米。

5.3桩体典型剖面图

6 结论和建议

1)大厚度黄土场地,特别是自重湿陷性黄土场地、填土场地,采用大直径钻孔灌注桩,该类型桩属于端承摩擦桩,桩的端承力仅占其承载力的30%~50%左右;当基底土下一定深度有一个比较好的桩端持力层时,桩的端承力占其承载力的50%~70%左右;如果采用小直径的灌注桩,由于桩周表面积较小,其桩身的摩阻力也较小,因此产生的负摩阻力也会较小,如果通过工程技术措施再能提高该桩的端承力,就可以达到提高该桩竖向承载力、又可节约桩基工程造价的目的。相对于普通钻孔灌注桩而言,机械夯扩灌注桩是目前最好的解决办法之一。

2)应该继续大直径超长灌注桩力学性能方面的研究,研究负摩阻力和中性点的位置与黄土性状、湿陷等级、固结性能、含水率变化等过程与沉降的关系。有数据显示,实测灌注桩的中性点的位置超出了建筑桩基技术规范提供的参考值,实测的负摩阻力远远高于黄土规范建议的负摩阻力值,且负摩阻力的数值与现场的湿陷类型、湿陷量等无明确的对应关系,非自重湿陷场地的负摩阻力也是一个不能忽视的问题。

3)对于钻孔大直径超长灌注桩(一般桩径700~800mm以上,桩长50m以上),其群桩效应更加明显,对于桩间土的约束作用受到制约的条件更加明显,其悬挂作用和空底效应突出,加大了土的湿陷下沉,从而加大了场地的湿陷变形量。

4)对于超长大直径灌注桩,在大荷载条件作用下,桩身的变形压缩不能忽视,一般可在数十毫米之多。因此,把超长灌注桩视为不可变形的刚体是不完整的。对于如何判定超长桩的极限状态,变形是一个首要的控制因素,由于桩体的压缩变形与桩体材料模量等因素有直接关系,故对于超长桩应该在设计时考虑提高桩体材料强度和模量要求。

5)桩基按其受力特性分析,有一个有效桩长的概念。即在一定的场地条件下,不同的桩型、不同的桩体材料、不同的截面。当单桩的长度超过一个数值时,增加桩长与提高承载力没有直接的关系,也可能承载力增加为零。因此,在尽可能的条件下,尽量减少桩长是必要的,桩的长径比宜控制在60左右。

6)在大直径超长灌注桩条件下,当桩端承载力占其单桩竖向承载力在普通钻孔桩条件下比较低时,通过对桩端持力层的强力夯实,以提高其桩端土的密实度和承载力,增加桩端受力面积,对于提高单桩承载力、控制桩长意义重大。

7)现在,为了提高钻孔灌注桩的单桩竖向极限承载力,大多采用桩端和桩侧后压浆处理方法。该方法对于在大厚度湿陷性黄土和大深度回填场地效果不甚理想。其主要原因是在压浆过程中,浆体不是按理想情况沿桩芯法向扩散,其主要方向为沿桩身侧壁溢出,因此,压浆对于桩间土的密实度、孔隙比和土体颗粒骨架结构的调整有限,其增加的仅是桩身的摩擦阻力系数和负摩阻力。对于单桩竖向承载力提高会起到消极因素。

8)在大厚度湿陷性黄土和大厚度回填场地,为了解决单桩竖向承载力与桩径、桩侧阻力和端阻力的矛盾,合理桩长、小桩径(相比较普通钻孔灌注桩)、降低桩侧负摩阻、提高桩端阻力是发展的主要方向。机械夯扩底超长灌注桩是目前桩基施工技术的最好方法之一。